RFID在柴油機滾動平板裝配線上的應用

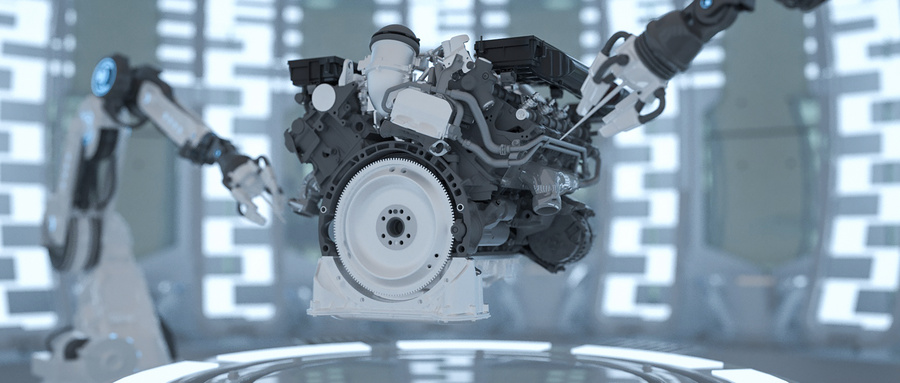

柴油由于能夠產生更多的熱能轉化,一直是重型機械的能源選擇。柴油發動機與汽油發動機一樣,作為汽車領域技術最密集且關鍵部件,在裝配過程中,因需裝配零件的多樣性、工藝的繁瑣性,導致產線的流程十分關鍵。如今,隨著流水裝配線的全面自動化與數字化,工業RFID技術正在為柴油發動機制造商注入更大的動力。

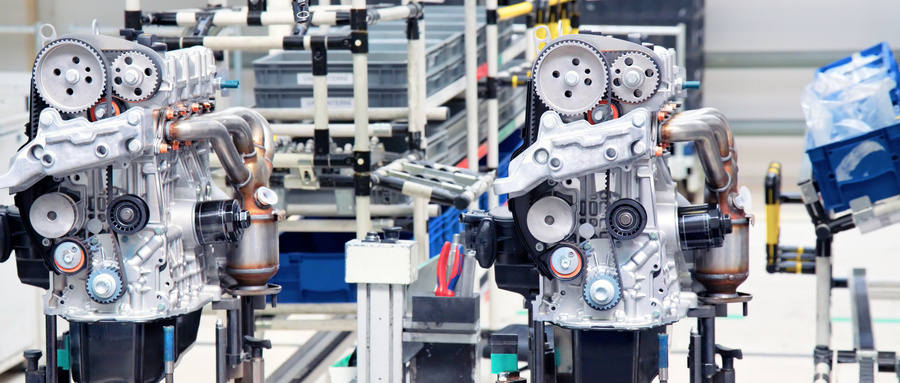

在裝配柴油發動機生產中,以汽缸體為基礎的零部件進行裝配,從氣缸套到機油泵的安裝等細分成十多個環節。整道裝配線按順序安裝,需要在發動機上根據機型不同裝配不同零部件。多工位,多機種,移動裝配,所以經常出現漏裝和錯裝問題,對于柴油機品質影響非常大,售后壓力同樣巨大。

裝配線的工序和裝配質量最終影響發動機的狀態、結構和使用壽命等。流水線既要保證發動機的裝配技術條件,實現高精度,又要保證裝配節拍,實現高效率;既要多機型同時裝配,實現高柔性,又要有效地控制裝配精度,實現高質量。由于每個工位之間是流水線生產,注入RFID技術要適應每個工位環節的控制和配合。

裝配發動機的所有零部件在入庫時已經貼上不同的標簽,當待裝配的發動機輸送至裝配工位附近,傳送帶會停止運作,RFID讀寫器讀取安裝在發動機上的標簽信息,在系統上進行標簽數據識別對比,基于每個電子標簽的內容,工位的電腦系統顯示該工位應安裝部件的名稱、型號,通過比對工單引導機械手或工人進行正確操作,即實現了順序裝配,同時標簽會記錄裝配信息并傳送至后臺系統記錄。

如果發現發動機檢測不合格,流水線會推送不合格的產品進入返修區,RFID讀寫器提取已寫入信息,與數據庫存儲的相關信息進行比較,在返修工位的顯示屏上顯示故障原因,相關工位解決方案等,隨后再進入返修程序,返修完成。