結(jié)合RFID標(biāo)簽開發(fā)了生產(chǎn)控制和質(zhì)量保證

客戶和制造商對(duì)自行車座、頭盔、手推車、汽車座椅等保護(hù)兒童的產(chǎn)品安全性尤其重視。因此對(duì)于生產(chǎn)故障是十分重視的,必須盡可能排除。但如果故障部件是由供應(yīng)商提供時(shí),這類故障通常不受制造商控制。因此,次要手段為能夠確保快速順利進(jìn)行產(chǎn)品召回。使用將所有數(shù)據(jù)存儲(chǔ)在產(chǎn)品標(biāo)簽上的RFID系統(tǒng)進(jìn)行過程控制。追蹤系統(tǒng)通常使用標(biāo)簽ID并將相關(guān)的生產(chǎn)數(shù)據(jù)保存在數(shù)據(jù)庫中,從而可以從所有相關(guān)的過程點(diǎn)訪問。無永久數(shù)據(jù)鏈路且不帶PLC的分布式系統(tǒng)有其特定的優(yōu)勢(shì):首先,提供了移動(dòng)性和獨(dú)立性;其次,降低了布線成本。

汽車座椅生產(chǎn)過程包括16個(gè)步驟。每個(gè)步驟都需檢查一項(xiàng)特點(diǎn)。從建造座椅的底部,到最后將座椅包裝至紙板箱中。每個(gè)成功完成的生產(chǎn)步驟都必須記錄。若某個(gè)工作站缺失或無法成功完成,則會(huì)記錄為特定標(biāo)識(shí)。整個(gè)過程會(huì)保存在RFID標(biāo)簽中。驗(yàn)證生產(chǎn)步驟的順序只有一個(gè)。系統(tǒng)通過在多個(gè)工作站的每個(gè)都成功完成裝配過程后設(shè)置標(biāo)識(shí)來確保觀察到正確的序列。下一工作站會(huì)先檢查上一工作站是否完成后才會(huì)進(jìn)行工序開工,檢查完成后才能繼續(xù)下一個(gè)工序。

第一個(gè)工作站將標(biāo)簽粘貼在后續(xù)座椅的底板上。RFID讀頭會(huì)通過讀取新粘貼的標(biāo)簽內(nèi)容來檢查其位置是否正確。機(jī)器人測(cè)試站被選擇為第二個(gè)工作站。該工作站對(duì)大體上已完工的座椅的16項(xiàng)生產(chǎn)特點(diǎn)進(jìn)行目視檢查。若座椅某些特點(diǎn)需稍后測(cè)試,則測(cè)試機(jī)器人可以通過座椅上的標(biāo)簽選擇測(cè)試其他的特點(diǎn)。在完工的座椅打包前,檢測(cè)工作站檢查所有先前過程步驟是否在標(biāo)簽上記錄且為合格。最后布置的工作站是返修工作站,把標(biāo)記為不合格或缺失工序的座椅將在此返修。

在標(biāo)簽的選擇上,應(yīng)選擇較小的標(biāo)簽,因?yàn)槠湫枰恢闭迟N在座椅上,用于工序的記錄以及發(fā)生安全問題是能夠及時(shí)召回。

返修工作站是其中的關(guān)鍵點(diǎn)。操作員將在平板電腦上查看這里的所有必要信息。它會(huì)顯示哪些特點(diǎn)是錯(cuò)誤的,并附上最終系統(tǒng)裝配狀態(tài)的參考圖片。

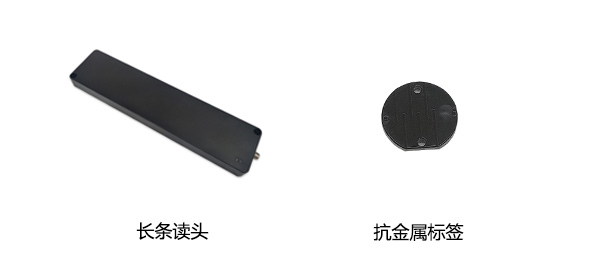

其涵蓋的過程,尤其是返修,比以往更加高效和安全。只需將座椅放置在工作站上,就可以查看哪項(xiàng)特點(diǎn)存在問題。返修工作站選擇的是細(xì)長的讀寫頭,因?yàn)樽尾惶峁┕潭ǖ奈恢煤蛿[放樣式,因此讀寫頭需要有更大的檢測(cè)范圍,以實(shí)現(xiàn)全座椅覆蓋。長讀寫頭可確保在所有位置都能可靠檢測(cè)標(biāo)簽。工作站還支持移動(dòng)使用并可檢測(cè)封閉包裝箱中的座椅。

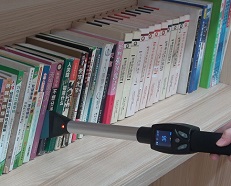

返修成功的座椅最終與其他座椅一樣放置在生產(chǎn)線末端工作站上。在這里會(huì)執(zhí)行最終檢查,確認(rèn)所有特點(diǎn)是否都合格。確認(rèn)無誤后才會(huì)為座椅粘貼帶獨(dú)特序列號(hào)的合格品認(rèn)證標(biāo)簽。之后,座椅將包裝進(jìn)紙箱中,包裝完成后無需打開紙箱,使用RFID手持終端即可讀取標(biāo)簽。在出現(xiàn)錯(cuò)誤時(shí)可前往經(jīng)銷商處檢查問題座椅。